AI钉铛智造生产ERP:用一体化驱动全周期协同,让工厂管理更简单

- 2025-07-24 15:16:59

- 超级管理员

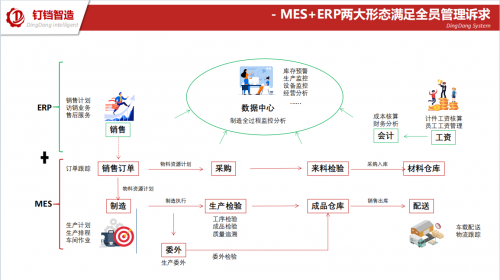

在制造业数字化转型浪潮中,AI 钉铛智造生产 ERP 系统以一体化架构重构生产逻辑,既满足定制化生产的柔性需求,又实现全业务周期的高效协同,成为破解传统制造企业转型困境的核心引擎。

一、定制化生产的智能引擎

需求捕捉的精准化

系统深度集成 CRM 模块,构建客户需求智能采集网络。从产品参数到交付周期,从特殊工艺要求到售后服务预期,所有定制化要素通过标准化表单完成数字化转化。当客户提交定制请求时,系统自动匹配历史数据与工艺库,生成可行性评估报告,同步触发技术评审流程,使销售端与技术端实现需求传递 “零延迟”。某家具企业应用后,定制订单需求确认周期从 72 小时压缩至 4 小时,需求误解率下降 68%。

产品设计的模块化

依托参数化设计引擎,系统将产品拆解为可复用模块库。设计师通过拖拽式操作完成模块组合,系统实时生成三维模型与物料清单(BOM),并自动核算成本与生产周期。针对复杂定制场景,支持嵌套式 BOM 结构,可根据订单特性动态调整物料配比与工艺路线。某机械配件厂商借此将定制产品设计周期缩短 52%,零部件复用率提升至 73%。

生产执行的柔性化

通过 MES 模块与设备物联网的深度耦合,实现生产工序的动态重组。系统根据订单优先级自动排程,当出现紧急插单时,智能调整设备负载与人员调配方案。生产设备通过边缘计算节点接收工单指令,自动校准参数并反馈实时状态。某电子代工厂引入系统后,多品种小批量订单的换线时间从 120 分钟降至 35 分钟,设备有效利用率提升 28%。

二、全周期协同的运转机制

供应链协同的智能化

采购模块与库存系统形成闭环管控。基于生产计划与安全库存阈值,系统自动生成采购建议,同步校验供应商产能与交付周期。通过区块链技术实现采购合同与物流信息上链存证,原材料从下单到入库的全流程可视化。库存管理模块设置动态预警机制,超上限自动触发促销提醒,低于下限即时生成补货计划。某汽车零部件企业应用后,库存周转率提升 40%,采购资金占用减少 35%。

生产过程的透明化

借助物联网终端采集实时生产数据,构建数字孪生车间。管理人员通过中控看板可监控每道工序的进度、质量、设备状态等 23 项关键指标。系统内置异常处理引擎,当出现设备故障、物料短缺等问题时,自动推送解决方案并调整关联工序计划。某医疗器械厂商借此将生产异常响应时间从 4 小时缩短至 15 分钟,订单准时交付率提升至 98%。

质量管理的全程化

质量模块贯穿产品全生命周期,从原材料 IQC 到成品 OQC 建立完整检测体系。每个质检节点通过移动端 APP 录入数据,系统自动生成 CPK(过程能力指数)分析报告。当出现质量波动时,可通过基因溯源技术定位问题环节,关联原材料批次、操作员工、设备参数等全量数据。某食品企业应用后,质量问题追溯时间从 3 天压缩至 2 小时,客诉率下降 53%。

财务管理的实时化

实现业务数据与财务数据的同源同步,销售订单生成时自动创建应收单,生产工单领料同步触发成本归集。系统按工序实时核算在制品成本,通过作业成本法(ABC)精准分摊间接费用。财务模块自动生成多维度利润分析表,支持按订单、产品、客户等维度追溯盈利状况。某装备制造企业借此将成本核算周期从每月缩短至每日,成本核算准确率提升至 99.2%。

三、实践验证与价值释放

某智能装备企业的转型案例颇具代表性。该企业曾面临定制订单交付延迟率 35%、库存积压超千万的困境。引入 AI 钉铛系统后,通过三项关键变革实现突破:

建立模块化设计体系,将 2000 余种定制需求归纳为 128 个标准模块,定制订单响应速度提升 60%;

部署智能排产系统,使设备利用率从 62% 提升至 89%,生产周期缩短 45%;

构建供应链协同平台,供应商交付及时率从 71% 提高到 96%,原材料库存降低 38%。

实施一年后,企业营收增长 42%,净利润率提升 5.3 个百分点。

另一家消费电子企业则通过系统的库龄分析功能优化库存结构,呆滞料占比从 22% 降至 8%,资金周转率提高 2.3 倍。其自定义设置的 90 天、180 天、360 天三级库龄预警机制,成为滞销品促销的精准依据。

四、技术演进与生态构建

系统持续迭代的 AI 能力正在重塑制造范式。基于强化学习的智能排产算法,可根据历史数据预测设备故障率,提前优化生产计划;数字孪生技术已实现从虚拟设计到物理生产的双向映射,试产成本降低 70%;通过联邦学习架构,同行业企业可共享工艺参数而不泄露数据隐私,加速行业技术进步。

未来,系统将构建跨企业的产业互联网平台,实现设计资源、生产能力、物流网络的全域共享。当某企业出现产能瓶颈时,系统可自动匹配闲置产能并完成工艺适配验证,形成动态产业协作网络。这种 “去中心化” 的协同模式,将推动制造业从 “企业竞争” 迈向 “生态共赢”。

AI 钉铛智造生产 ERP 的核心价值,在于将定制化生产的柔性与规模化生产的效率完美融合。通过数据穿透业务壁垒、算法优化资源配置、协同打破组织边界,为制造业企业提供了数字化转型的完整解决方案,正引领行业从 “制造” 向 “智造” 的深度跃迁。