解码存储跨界:NAND与DRAM之间的那堵“墙”是什么?

- 2025-11-23 18:48:20

- 超级管理员

最近,关于国内NAND厂商可能进军DRAM甚至HBM市场的传闻,在业内讨论得沸沸扬扬。

作为半导体圈内人,非常理解市场对“国产HBM”的迫切期待。毕竟在AI大模型狂飙的当下,HBM已经成了算力的“硬通货”,谁能造出来,谁就掌握了主动权。国产厂商这几年在DRAM领域已经取得了长足的进步,大有与国际头部厂商“并跑”之势,并快速实现了DDR和LPDDR品类多个国产零的突破,NAND领域也紧随其后不断挑战堆叠工艺新高度。

但回归到工程制造的视角,从NAND Flash跨越到DRAM,乃至更复杂的HBM,这中间到底隔着什么?是不是像外界想象的那样,只要有厂房、有光刻机,产能就能平移?

今天剥离掉情绪,单纯从工艺整合的角度,来理性拆解一下这中间必须跨过的几道技术门槛。

第一道坎:器件物理的“底层重构”

业内常说“存储不分家”,但这更多是从市场应用角度说的。在晶圆厂的Device部门看来,DRAM和NAND完全是两种不同的“生物”。DRAM的核心挑战在于“电容(Capacitor)”。

DRAM是基于1T1C(一晶体管+一电容器)架构。随着制程演进,DRAM制造的核心痛点在于如何制造那个高深宽比的电容器。

这需要在极小的面积上,把电容做深、做高,同时还要使用高K介电材料及极其精密的ALD(原子层沉积)工艺来防止漏电。这是DRAM良率的生死线。

NAND的核心挑战在于深孔(Channel Hole)。3D NAND的架构是电荷捕获,制造痛点在于堆叠层数和深孔刻蚀,如何一气呵成地打穿200多层氧化物/氮化物交替层。

在NAND上积累的深孔刻蚀经验,在DRAM的电容制造上复用度并不高。DRAM对漏电流的控制要求比NAND严苛得多,这意味着从器件设计到材料选择,都需要从零开始建立工艺设计套件。

第二道坎:产线Tool配置的“错配”

“利用现有产能转产”听起来是简单的技术迁移,但在Fab里落地极难。

虽然都是跑12英寸晶圆,但DRAM产线和NAND产线的设备配比可谓是天差地别。

先说最核心的光刻差异,DRAM对图形微缩的要求远高于NAND。制造先进制程DRAM,光刻层的套刻精度和关键尺寸控制要求逼近逻辑芯片,意味着需要更多的高端浸没式光刻机,甚至EUV。而NAND主要靠堆叠,对光刻精度的依赖相对较低。

此外还有薄膜与刻蚀差异,NAND产线主要是高功率、针对厚膜的刻蚀机;而DRAM产线则需要大量的原子层沉积设备来生长电容介质。

如果要在一条NAND产线上跑DRAM,你会发现:有的设备(如光刻)不够用,有的设备(如深孔刻蚀)闲置,而关键的电容沉积设备又没有。要补齐这些短板,资金投入往往是百亿美元级别的,且设备调试周期(Qual Time)极长。

第三道坎:从W2W到C2W的“堆叠逻辑”

这是最容易被误读的一点。Xtacking是晶圆键合技术,HBM也是堆叠,这两者能通用吗?

Xtacking是W2W(Wafer-to-Wafer),将一张逻辑晶圆和一张存储晶圆,整张对准贴合。这对于“1+1”的双层结构来说,是效率最高的方案。

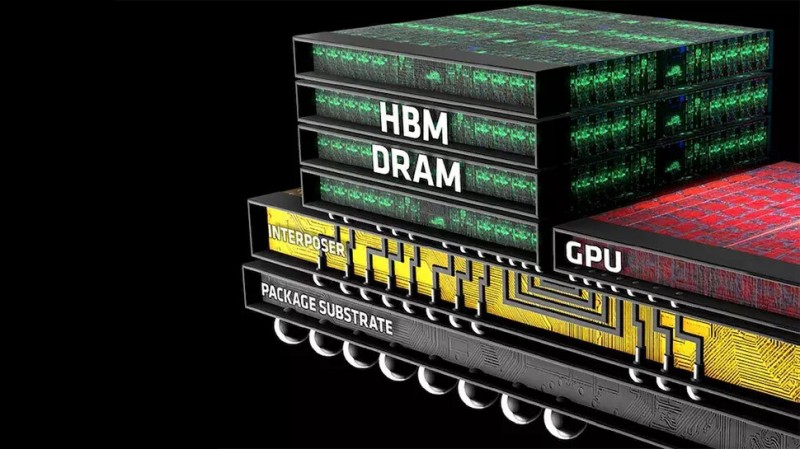

HBM通常需要C2W(Chip-to-Wafer)。HBM涉及到8层、12层甚至未来的16层DRAM Die堆叠。如果在多层堆叠中使用W2W方案,会面临严峻的“良率乘法效应”。

假设单层晶圆良率为90%(这在DRAM初期很难达到),12层整张堆叠后的良率仅为约28%,也就是晶圆上70%以上的区域会因为某一层的坏点而报废。

因此,HBM的主流制造必须引入KGD(Known Good Die,已知好片)策略:先把晶圆切开,挑出好的Die,再一个个叠上去。

Xtacking的W2W经验在HBM的12层堆叠中很难直接套用。要做HBM,必须建立全新的C2W封装产线,更别提还要攻克TSV(硅通孔)和超薄晶圆研磨(<40um)这两大NAND制造中没有的工艺难题。

第四道坎:生态验证的“长征”

即使上述工艺问题都解决了,做出了产品,最后还有一道商业与生态的坎。

HBM不是标准品,是定制品。

目前的HBM市场,原厂(DRAM Maker)需要与GPU/ASIC厂商进行深度的Co-Design(协同设计)。从散热设计、信号完整性到封装基板的匹配,都需要漫长的验证周期。

对于一个新的HBM玩家,要获得英伟达、AMD等主流算力芯片厂商的认证通常需要18-24个月的时间。

结语

国产突破令人鼓舞,背后的艰巨也值得认真审视。从NAND跨越到DRAM/HBM,本质上是一次“二次创业”。不是简单的产能切换,而是基本上从底层器件物理、产线设备配置、封装工艺路径乃至生态认证都要从头再来。

对于NAND厂商而言,进入DRAM市场,不仅是勇气问题,而是在技术和量产层面难以逾越的现实鸿沟。

半导体产业经过数十年的高度工业化、标准化,可以说是世界上产业规律最严明的行业。而其中存储芯片又是对技术、工艺要求更加极致的竞争赛道,需要巨大的资源投入与研发攻坚,不管是DRAM还是NAND都需要专注深耕才能不断筑牢基础,实现真正的国产突破。