PLM管理系统怎么选,哪家好?从需求到落地的完整决策指南

- 2025-12-17 14:03:26

- 超级管理员

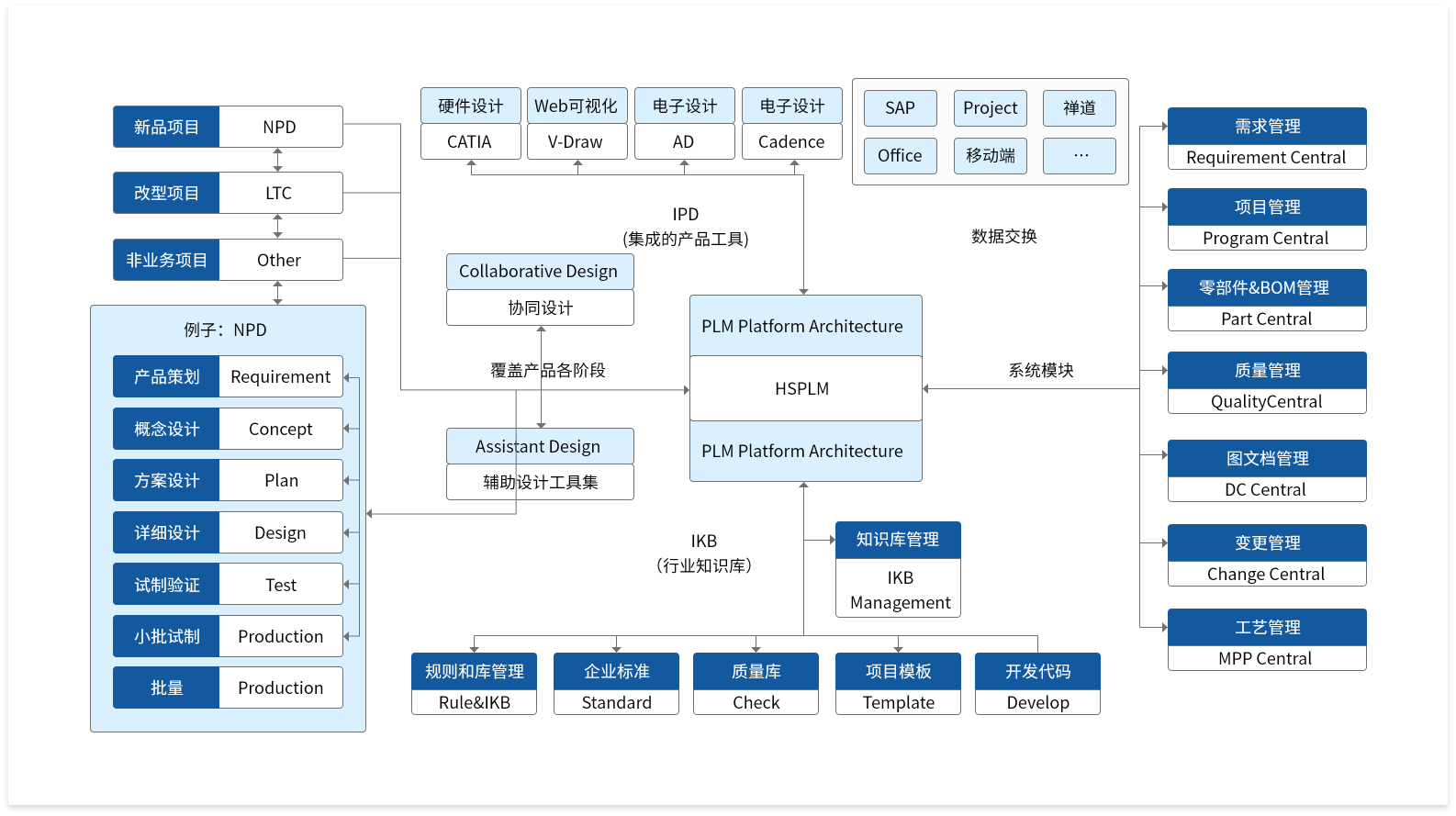

在制造业数字化转型的浪潮中,产品生命周期管理(PLM)系统已成为企业打通研发、生产、供应链全流程的核心枢纽。一套适配的PLM管理系统能让产品研发周期缩短30%以上,BOM准确率提升至98%,而选错系统则可能导致高达百万的投入闲置,甚至因数据孤岛引发生产混乱。面对市场上琳琅满目的解决方案,企业该如何精准选型?本文将从核心价值、选型维度、避坑指南三大模块,给出科学的决策框架。

一、先明确:PLM管理系统的核心价值,决定选型方向

不少企业在选型前存在认知误区,将PLM管理系统等同于“文档管理工具”或“BOM录入系统”,导致最终选型偏离业务需求。事实上,PLM管理系统是贯穿产品从概念设计、研发试制、批量生产到退市回收全生命周期的数字化管理平台,其核心价值体现在三大维度,这也是选型的底层逻辑。PLM管理系统 https://www.haosen-soft.com/

1.研发效率的“加速器”

研发环节的低效往往源于数据分散与重复劳动。某机械装备企业曾因设计部门与生产部门数据割裂,40%的工程变更需要返工,研发成本居高不下。而PLM管理系统通过建立单一数据源,集中管理CAD模型、工艺文件、物料清单等核心数据,实现各部门实时获取最新版本,物料编码效率可提升50%以上。同时,通过通用模块库(CBB)沉淀成熟设计,标准件复用率能提高40%,新项目设计周期随之缩短25%。

2.全流程协同的“连接器”

跨部门、跨地域协同是企业研发的常见痛点。传统模式下,设计变更需人工传递,响应时间常达72小时,而PLM管理系统通过固化ECR/ECO变更流程,可将变更执行周期压缩至8小时内。对于全球化布局的企业,系统支持多区域团队实时协作,三维模型与BOM树的可视化互动能让设计意图传递准确率提升至100%,某飞机制造商应用后需求转化效率甚至提升300%。

3.合规与成本的“守护者”

在监管趋严的背景下,合规性已成为选型的刚性要求。某出口医疗设备企业因PLM系统未适配欧盟GDPR,曾被罚款80万欧元并丢失核心客户。而成熟的PLM管理系统具备完善的法规管理模块,可自动生成碳足迹报告、满足数据本地化存储要求,通过ISO27001、等保三级等合规认证。成本控制方面,系统通过减少设计错误、优化物料选型,能让研发阶段的成本浪费降低60%。

二、核心选型五维度:从“匹配度”出发,拒绝盲目跟风

《2025年中国PLM选型调研报告》显示,65%的企业选型踩坑,其中42%因“功能与业务脱节”导致系统闲置。选型的核心不是追求“最先进”,而是实现“最匹配”,需从需求、功能、技术、服务、成本五个维度层层筛选。

1.需求梳理:精准定位业务痛点

选型前需完成“痛点诊断+目标设定”双清单,避免盲目跟风。按企业类型可分为三类核心需求:

复杂产品研发企业(如汽车、航空航天):重点关注多学科协同设计、数字孪生仿真、多视图BOM动态转换能力,需支持设计BOM、工艺BOM、制造BOM的全流程协同,确保研发与生产数据一致。

合规敏感型企业(如医疗、电子):优先核查合规模块,要求系统支持GDPR、CBAM碳关税、《数据安全法》等多区域法规,能自动完成数据跨境合规检查,碳足迹计算准确率需≥95%。

中小制造企业:以“轻量化+高性价比”为核心,无需追求复杂的AI仿真功能,重点满足文档管理、基础BOM管理、与ERP简易集成需求,优先选择订阅制降低初期投入。

建议组织研发、生产、采购、IT四部门联合梳理需求,明确“必须实现”“希望实现”“暂不需求”三类功能,避免因单一部门决策导致系统适配偏差。

2.功能匹配:聚焦核心模块实用性

PLM管理系统的功能迭代迅速,但核心模块的实用性直接决定落地效果,重点关注以下六大模块:

BOM管理:关键评估标准为支持多版本BOM对比、变更追溯,BOM转换效率≥60%,同步至ERP时间<10秒;适配场景为跨部门物料清单协同,减少生产缺料风险。

协同管理:关键评估标准为支持ECR/ECO流程自动化,变更影响范围自动关联,跨部门评审响应时间<24小时;适配场景为设计变更频繁、跨地域团队协作场景。

文档管理:关键评估标准为版本控制精准,支持二维/三维图纸对比(误差率0),检索成功率≥90%;适配场景为技术图纸归档、知识产权保护需求。

工艺管理:关键评估标准为具备工艺资源库、智能工艺规划,关键工序效率提升≥30%;适配场景为装备制造、汽车零部件等工艺复杂行业。

系统集成:关键评估标准为内置20+主流ERP、MES、CAD集成模板,低代码对接自有系统周期<1周;适配场景为已有IT系统基础,需打通数据壁垒的企业。

AI辅助:关键评估标准为需求解析准确率≥90%,设计模块复用率≥50%,仿真与物理样机偏差<5%;适配场景为定制化订单多、研发创新需求高的企业。

评估时需现场演示核心场景,如上传100条客户反馈测试AI需求解析能力,或模拟BOM从PLM到ERP的同步过程,避免“概念性功能”无法落地。

3.技术架构:兼顾稳定性与扩展性

技术架构决定系统的兼容性、安全性和长期可用性,需重点关注三点:

部署方式:本地部署适合数据安全性要求高、有专业IT运维团队的大型企业;云部署(SaaS)无需硬件投入,弹性扩展能力强,适合中小型企业或全球化团队;混合架构兼顾二者优势,但需评估数据同步效率。

技术兼容性:核查系统是否支持国产数据库、服务器适配,避免因技术壁垒导致后期替换成本过高。同时确认支持API接口开放,便于未来对接新的业务系统。

性能稳定性:要求支持超大规模图纸与模型快速加载,并发用户100+时系统响应时间<3秒,数据备份频率≥每日1次,故障恢复时间<4小时。

4.服务能力:关注全周期保障

PLM管理系统的实施周期通常为3-6个月,后期运维直接影响价值释放,服务评估需覆盖“实施-培训-运维”全流程:

实施团队:要求具备同行业实施经验,提供详细的实施方法论文档,明确分阶段上线计划(如先上线文档管理,再扩展至工艺管理)。

培训体系:需提供分层培训,包括管理员的系统配置培训、研发人员的操作培训、管理层的数据看板培训,确保各角色熟练使用。

运维支持:确认提供7×24小时技术支持,定期系统升级服务(法规更新后1个月内完成适配),本地化服务网点可缩短故障响应时间。

5.成本核算:警惕隐性投入

选型时需计算“3年全周期成本”,避免只关注初期采购价。成本构成包括:

显性成本:软件授权费(订阅制按用户数计费,买断制需关注license限制)、实施咨询费、硬件投入(本地部署)、培训费用。

隐性成本:数据迁移费、二次开发费、运维人员成本、系统闲置损失。某五金企业曾因选择低价系统,后期扩容和集成成本超初期投入10倍。

建议要求供应商明确所有收费标准,签订隐性成本承诺条款,优先选择“集成模板免费、扩容按用户数加价”的方案。

三、四大选型避坑指南:避开80%的常见错误

结合调研数据,多数企业选型失败源于认知偏差,以下四大误区需重点规避:

1.避坑:只看价格,忽视全周期成本

低价系统往往隐藏扩容、集成等隐性成本。某企业选择年费10万的本地部署PLM,上线后发现扩容需新增50万服务器,与ERP集成花费30万,1年总投入达110万。正确做法是对比3年总成本,订阅制通常比买断制更适合中小企,可避免一次性硬件投入。

2.避坑:轻信AI概念,不验证落地能力

2025年多数厂商炒作“AI驱动”,但不少系统的AI功能仅能实现表格自动填充。选型时需实测三大场景:导入客户反馈看需求解析准确率,上传图纸看模块复用推荐能力,输入参数看仿真报告与物理样机的偏差,同时要求提供同行业AI应用案例。

3.避坑:忽视集成能力,导致数据孤岛

PLM并非孤立系统,需与ERP、MES、CAD等深度联动。某装备制造企业因PLM无法与现有ERP集成,每月出现3次数据错误,生产损失超80万。选型时需核查集成模板数量,演示BOM同步效率,确认低代码对接自有系统的周期和成本。

4.避坑:不做试点,盲目全量上线

一步到位的上线方式易引发业务混乱。正确策略是“试点先行+分阶段推广”:选择核心产品线或研发部门试点1-2个月,验证系统与业务的匹配度,优化流程后再向生产、采购等部门推广,降低切换风险。

四、选型的本质是匹配企业发展战略

PLM管理系统的选型不是“买软件”,而是“构建研发数字化体系”,其核心判断标准是“是否适配企业当前痛点,能否支撑未来3-5年发展”。复杂产品企业不必追求低价,合规敏感型企业不能忽视合规模块,中小企业无需盲从AI功能。

建议按“需求梳理→核心功能筛选→技术架构评估→服务能力核查→成本核算”五步流程推进,同时结合试点验证确保落地效果。一套适配的PLM管理系统,能让企业在研发创新中形成持续竞争力,这才是选型的最终价值所在。