在浙江金华的绿源电动车生产基地,一台台搭载液冷电机的电动两轮车正整装待发。这些看似普通的交通工具,承载着中国民营企业二十八年如一日的技术坚守,更折射出中国制造从“跟跑”到“领跑”的蜕变密码。

作为行业技术引领者,绿源集团创始人、董事局主席倪捷在二十八周年庆典之际接受《营商电动车》专访时坦言:“我们始终在做一件事——用技术创新重构电动两轮车的产业逻辑。”这番话,恰似一把钥匙,打开了观察中国制造业高质量发展的观察窗口。

从“野蛮生长”到“精耕细作”的产业进化论

回望中国电动两轮车产业发展史,绿源的成长轨迹堪称行业缩影。在倪捷的“三阶段论”中,首阶段“从0到1”的突破最具开创性。上世纪90年代,当行业还在争论“电动自行车是否可行”时,绿源团队就已攻克电机控制器技术,让两轮车真正实现“电动化”。这种敢为人先的魄力,与改革开放初期民营企业“摸着石头过河”的探索精神一脉相承。

第二阶段的“野蛮生长”见证了中国制造的惊人效率。凭借性价比优势,中国电动两轮车产量在十年间突破千万辆大关,但同质化竞争也埋下隐患。正如倪捷所言:“当市场进入‘从1到10’的扩张期,我们选择了一条更难的路——在别人忙着拼装车辆时,我们建起了国家级实验室。”这种战略定力,让绿源在行业洗牌中完成了从“规模领先”到“技术领先”的关键跨越。

如今行至“从10到10000”的深化阶段,绿源的技术图谱已然清晰:液冷电机将电机寿命延长至10年,陶瓷刹车刹距缩短30% ,数字化电池技术使低温续航不衰减。这些数据背后,是超700项专利(有效期内)的技术积淀,更是中国制造向产业链高端攀升的生动注脚。

以用户痛点为原点的创新方法论

在绿源的研发日志里,记载着许多“问题倒逼创新”的故事。液冷电机的诞生堪称典范:当售后数据显示电机故障率居高不下时,研发团队没有选择“头痛医头”,而是深入物理化学领域,发现电机因温度差变化、散热性能不佳,内部冷凝水引发的电化学腐蚀导致磁钢生锈才是罪魁祸首。这种“刨根问底”的科研精神,最终催生了全球首创的液冷电机,将电机工作温度最高降低38℃,解决行业顽疾。

这种创新逻辑在陶瓷刹车技术的突破中同样可见。面对传统刹车片3个月就需要调整的痛点,研发团队从材料科学入手,将陶瓷基复合材料引入刹车片,配合精密的曲率半径设计,使刹车寿命寿命延长5倍,刹距缩短30%。正如倪捷所说:“技术创新不是空中楼阁,必须扎根在用户需求的土壤里。”

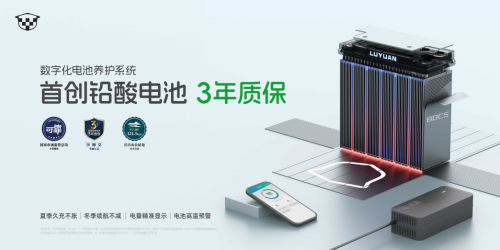

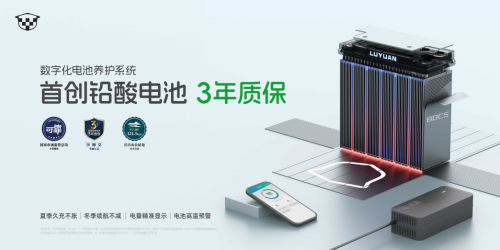

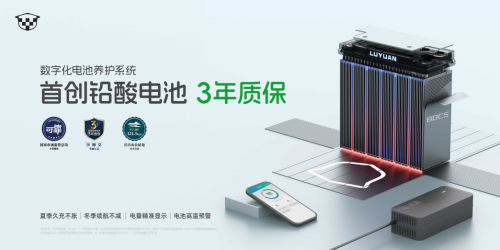

在电池技术领域,绿源的数字化解决方案更显前瞻。通过在BMS基础上增加电池热管理和数字化监测功能,对其石墨烯铅酸电池实现了充电状态的实时监测,智能调控充电温度,做到电动车电池冬季续航几乎不减,夏季久充不胀,同时首创铅酸电池3年质保,大幅提升电池寿命、低温续航和安全性,这种“让传统电池变聪明”的思路,为行业转型升级提供了新范式。

在时代变革中把握产业话语权

面对新国标实施带来的行业变局,绿源展现出成熟企业的战略智慧。在倪捷看来,新国标不仅是技术门槛,更是产业升级的契机。作为首批通过3C认证的企业,绿源积极参与标准制定,推动行业安全标准整体提升。

在智能化赛道上,绿源走出了一条“实用主义”路线。绿源更关注的是低功耗和适合加装的技术,印证了倪捷关于“智能化要服务于用户本质需求”的论断。毕竟,智能化不是为了炫技,而是为了提升用户体验和安全性。

更值得关注的是绿源提出的“全场景轻出行”理念。从买菜代步到健身通勤,从共享出行到即时配送,绿源通过模块化设计、场景化定制,将电动两轮车的适用边界不断拓展。这种以用户为中心的产品哲学,正是中国制造向价值链高端攀升的密钥。

在高质量发展中共筑产业生态

站在二十八周年的新起点,绿源的发展蓝图已然清晰:继续深耕核心技术,构建全场景轻出行生态,推动行业技术标准升级。这种坚守,与国家高质量发展、制造强国战略形成深度共鸣。

当前,中国电动两轮车产业已形成年产4000万辆的全球最大生产体系,但核心技术受制于人的隐忧仍未完全消除。绿源的实践证明,只有像液冷电机那样,在基础材料、精密制造等领域实现原创突破,才能掌握产业话语权。这需要更多企业摒弃“赚快钱”思维,建立“十年磨一剑”的技术耐心。

同时,产业升级离不开政策护航。倪捷呼吁对轻出行工具“合理研究、适时修正”的建议,折射出行业对规范发展的期待。在守住安全底线的前提下,为技术创新留出弹性空间,构建企业、政府、用户共治的产业生态。

二十八载技术长征路,绿源用创新实践诠释了中国制造的突围密码。从电机轰鸣到液冷散热,从机械刹车到陶瓷制动,每一次技术迭代都在改写产业规则。展望未来,当更多企业像绿源这样,以“板凳要坐十年冷”的定力深耕技术,以“俯首甘为孺子牛”的情怀服务用户,中国制造必将在高质量发展的征程中,书写出更加精彩的产业传奇。